Índice do Artigo

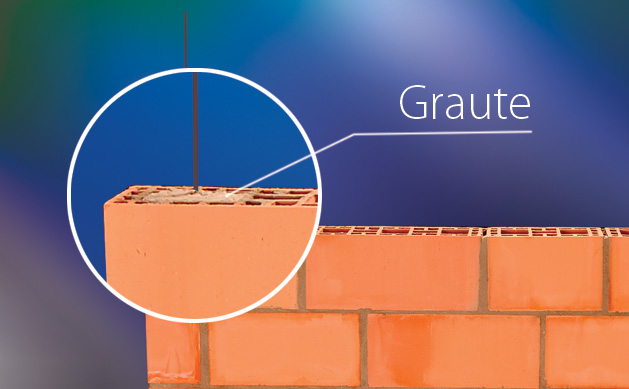

Você já ouviu falar do graute? A massa de concreto é uma parte importante das obras de alvenaria, e garante maior resistência à edificação. Em todo o caso, é preciso atenção na hora de prepará-la e aplicá-la, para a obtenção do melhor resultado.

Imagine a construção de uma casa, com tijolos de cerâmica. Pode parecer que o concreto utilizado funciona apenas para “colar” as camadas de peças, mas ele faz bem mais do que isso. Na verdade, a massa de cimento e agregados também preenche cada tijolo, de modo que ele se torne completamente “sólido”. Ou seja, não haverá espaço vazio nas peças.

Para começar, esse cuidado torna o imóvel mais resistente. Afinal, é muito mais fácil quebrar uma peça de cerâmica com “buracos”, do que uma preenchida por concreto.

Ao mesmo tempo, o graute proporciona a melhora da capacidade acústica da edificação. Isso já que os sons encontrarão uma nova barreira para entrar ou sair do espaço. Há, ainda, a melhora da durabilidade do edifício, assim como a sua capacidade térmica.

Para que serve o graute?

Deste modo, o principal objetivo do graute é fazer o preenchimento de espaços vazios dos blocos e canaletas de uma construção. Assim, ele pode solidificar a armadura do edifício, e aumentar a sua capacidade portante. Quer dizer, de suportar todo o peso restante da estrutura.

Outra função comum da massa é a fixação de bases de equipamentos e máquinas de pequeno porte na obra. Assim como pequenos reparos, feitos nos pisos de concreto. Graças a sua maior fluidez, a composição ainda é bastante utilizada em espaços de difícil acesso em uma edificação. Como cavidades com obstáculos (como tubulações e armaduras).

O importante é preencher, sempre que possível, todos os vãos disponíveis na obra. Isso vai garantir a resistência do imóvel e sua durabilidade por anos a fio.

Quais as características do graute?

Tal como citado, o graute é um concreto de maior fluidez do que o comumente utilizado nas obras. Não apenas essa fluidez, contudo, é responsável por definir o produto. É preciso que a massa conte com outras características. Do contrário, ela será tomada como outro tipo de concreto — como o bombeável, que também é fluído.

Considera-se tanto a fluidez do concreto porque é ela que permite o espalhamento simples da massa pelo vão, sem a necessidade de adensamento. Essa particularidade ainda garante estabilidade volumétrica, com perfeita aderência e o preenchimento completo dos vazios.

Não significa, contudo, que o graute deva ser fluído como água, se espalhando sem controle. Na verdade, o seu espalhamento é controlado, de modo que apenas o necessário seja aplicado na superfície. Além disso, a massa deve atingir altas resistências iniciais e finais.

Composição do graute

Quando utiliza do graute em uma obra, o engenheiro ou arquiteto consegue potencializar a resistência da estrutura entre 30% e 40%. Para esse resultado, porém, é preciso produzir o concreto com as proporções adequadas de cada componente.

No chamado graute fino, a produção do material é feita apenas com cimento e areia. Já a versão grossa do produto acrescenta um mineral na mistura, tornando o produto mais “pesado” e espesso.

Somado a estes componentes, a mistura conta com a água e cal. Outro aditivo também pode aparecer, como super plastificantes, aditivos anti lavagem e expansores retentores de água. Entre os minerais sugeridos para a massa, é comum a utilização da brita comum, da sílica ativa, quartzo, granito, pozolanas e calcário.

Como citado, a proporção de cada produto na mistura faz completa diferença, e deve ser pensada de acordo com o local e objetivo de aplicação. Para obter o melhor concreto, é importante que a obra conte com um especialista no assunto, seja ele um engenheiro, seja um arquiteto. Avaliando cada aspecto da edificação, o profissional pode fazer os cálculos necessários para o resultado mais vantajoso ao imóvel.

Os tipos de graute

São dois os tipos de graute disponíveis no mercado, classificados segundo sua composição e indicação de uso.

No primeiro, chamado de cimentício, ou à base mineral, a massa é produzida por meio do uso de pedriscos graúdas. O produto é indicado para obras de reparo, aplicações submersas e execuções de obras em altas temperaturas. Assim como para construções e indústrias, e para injeções (com agregados menores do que 75 mícrons).

Em segundo lugar, há o graute de base orgânica, ou de resinas. O material é aplicado em situações que requerem alta aderência, como o grauteamento de túneis. Esse tipo de concreto também é ideal para suprir a necessidade de resistência mecânica, a químicos e a óleos do imóvel. Especialmente porque, ele tem ótima capacidade de absorção de vibrações.

Com o material orgânico, também costuma ser feito o grauteamento de cabos de protensão e aplicações geotécnicas (aterros, fundações, contenções e outros).

Como preparar graute na obra?

Para que a aplicação do graute seja devidamente realizada, é preciso trabalhar quatro etapas de preparação do espaço e da massa.

É fundamental que cada fase seja realizada com cuidado, de modo a atingir seu máximo potencial. Do contrário, o erro em uma ação pode causar efeitos em todas as outras, tornando o resultado da construção aquém do desejado. Acompanhe a seguir as etapas e dicas para a realização de cada uma.

1. Preparação da obra

O principal cuidado indicado na preparação da obra é a limpeza do local de aplicação do graute. Isso porque, sujidades, inclusive óleos e graxas, podem prejudicar a aderência da massa à superfície. Se não adere bem ao espaço, o cimento não atinge a resistência e os demais objetivos já citados no texto. Logo, de nada adiantaria aplicá-lo.

Após a limpeza da área, é interessante delimitar os espaços que receberão o graute. Especialmente se este espaço for o solo. Afinal de contas, a massa tem alta fluidez, e poderia se espalhar por locais não desejados para a obra.

Depois, basta saturar a superfície preparada com água, sempre evitando o empoçamento do líquido. Isso torna o espaço úmido e mais receptivo à aplicação da massa de concreto.

2. Mistura da massa

Existem diversas indicações básicas para a preparação do graute, que citaremos a seguir. No entanto, é preciso destacar que as instruções e quantidade de insumos necessários pode variar de acordo com a obra. Por isso é tão importante colocar o comando da construção sob a batuta de um engenheiro ou arquiteto competente e experiente. Apenas o especialista pode verificar as especificidades da construção e indicar mudanças necessárias.

Em todo o caso, é comum a indicação de uso de um baixo teor de cal. Esse cuidado diminui a chance de falhas de retração da massa, garantindo maior aderência do produto. Já para garantir a fluidez do material, é interessante tratar a relação água/cimento como 0,9. Enquanto isso, a resistência do concreto à pressão deve ser de, pelo menos, 14MPa.

Toda essa mistura, inclusive com os agregados necessários, pode ser realizada de modo manual no canteiro de obras. Para grandes quantidades, porém, é mais interessante investir em um misturador de ação forçada, ou em equipamento semelhante. Mais do que agilizar o processo, esse método de preparação vai garantir a homogeneidade do concreto. Ou seja, vai permitir que a mesma massa seja utilizada em grandes áreas, diminuindo o risco de diferenças significativas na estrutura.

Quando esse tipo de cuidado não é realizado, uma parede pode se tornar mais resistente do que a outra, por exemplo. Nenhum grande problema aparente, não é mesmo? Porém, o desbalanceio das estruturas pode colocar pressão exagerada sobre um espaço, causando seu desgaste prematuro.

A preparação da mistura costuma ser rápida, demandando apenas 5 minutos. Dependendo do tipo de concreto, é indicado adicionar à massa até 30% de brita ou outro mineral, mas não mais do que isso. Assim, a fluidez do produto será mantida. Independentemente do tipo de agregado, ele deve ser adicionado limpo e seco à mistura.

3. Aplicação do graute

Assim como os passos anteriores, a aplicação do graute merece intensa dedicação. O cuidado visa garantir que a massa seja aplicada na quantidade e nos locais corretos, espalhando-se e preenchendo por completo todo o vão disponível.

Devido à fluidez da mistura, é indicado fazer o seu despejo contínuo na área a ser preenchida. Algo semelhante à ação de um indivíduo que despeja a água de um balde em outro balde. Isso evita a criação de bolhas e facilita a compactação do material.

Além disso, o processo se torna mais rápido e simples, já que aplicar o concreto com uma colher de pedreiro pode ser um problema. Nesse caso, as chances do material escorrer e ser desperdiçado seria grande! O uso de uma injeção de concreto também é possível.

Também é preciso evitar a necessidade de desempeno da massa após sua aplicação. Ou seja, ela deve se acomodar sozinha, em vez de ser forçada a isso. O ideal é alisar a superfície apenas o suficiente para torná-la plana e regular para a continuidade da obra.

4. Cura do concreto

Por fim, há a etapa de cura do graute, da sua secagem. Um cuidado necessário nessa fase é evitar que o produto seque todo de uma vez, rápido demais. Isso porque, o concreto é um material sujeito a quebras e fissuras, que acontecem principalmente em situações de cura rápida.

Logo, costuma ser utilizada a cura química, em que um material específico é aplicado à superfície. Ele evita que o concreto perca umidade de modo súbito.

Também é possível fazer a cura úmida, em que pequenas porções de água são aplicadas sobre a área. No entanto, este processo é um pouco mais demorado, durando cerca de três dias. É importante, em ambas as opções, evitar a insolação direta sobre o concreto.

Vídeo explicativo

Qual o rendimento do graute?

O rendimento do graute varia de acordo com a marca de fabricação do produto. Sim, diferentemente do que você pensou até aqui, o graute pode ser comprado pronto, além de preparado no canteiro de obra. As opções costumam ter preços semelhantes, e são escolhidas com base no tipo de obra e a preferência do arquiteto e ou engenheiro responsável. Em todo o caso, o concreto pronto geralmente demanda menor mão de obra e tempo de execução da construção.

É possível, de qualquer modo, estabelecer uma média de rendimento dos produtos, independentemente da marca ou da produção própria. Segundo especialistas, quando uma camada simples é utilizada (com espessura de até 900 cm quadrados), o graute tem rendimento de 5 Kg por metro quadrado. Já em uma camada dupla, com espessura acima de 900 cm quadrados, é necessário contar com 8 kg de material por metro quadrado da obra.

Quais as vantagens do graute?

Com tudo o que citamos até aqui, você já percebeu algumas vantagens de uso do graute. Como a criação de uma maior resistência à construção, garantindo a sua durabilidade. Além destas, porém, há uma série de outros benefícios interessantes às obras de Engenharia Civil pelo País.

Comecemos, então, pela rapidez do processo. Ao utilizar o graute, o responsável pela obra consegue realizá-la em um menor prazo. Afinal de contas, o produto é fácil de ser manuseado, e evita a necessidade de trabalho com tijolos compactos. Um tijolo compacto é aquele que quase não possui buracos, e que é mais pesado. Esse peso diminui o ritmo de execução da construção.

Outra vantagem da opção é a sua facilidade em preencher mesmo pequenos vãos. Fluído, o produto atinge mais rapidamente os espaços, evitando, inclusive, bolsões de ar.

Esse tipo de material garante ainda maior proteção contra a corrosão dos imóveis. A característica existe graças a sua baixa permeabilidade, ou seja, à sua pouca absorção de água. Aqui, preserva-se especialmente as estruturas de aço do imóvel, que poderiam enferrujar caso houvesse o risco de acúmulo de líquidos.

Finalmente, é preciso citar o ótimo acabamento proporcionado pelo produto, já que ele assenta facilmente sobre a superfície em que é aplicado. É necessário, apenas, que o responsável pela obra nivele rapidamente a área após a aplicação do material.

Graute preço – Quanto custa?

Os custos do graute variam, de acordo com a região do País e a marca do produto. Varia também se o concreto utilizado for produzido no canteiro de obras, já que é preciso considerar todos os materiais necessários para a produção.

Podemos, ainda assim, citar uma média de preço do produto no mercado. Claro, com base nas massas já prontas. Geralmente, uma embalagem de 20 kg do concreto tem custo de pouco mais de R$ 35.

Sempre que possível, é interessante obter, de uma só vez, todo o material necessário para a obra. Assim, o consumidor tende a conseguir descontos na loja de materiais de construção.

Ainda melhor se a compra for feita à vista. Por isso, sempre avalie com cuidado o planejamento da construção e, junto com o engenheiro/arquiteto responsável, estabeleça todo o necessário. O seu bolso agradecerá, tanto na compra do graute, quanto de outros produtos necessários à edificação.